Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie czy łożyska muszą być zaprojektowane w sposób zapewniający stabilność oraz wytrzymałość na obciążenia. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych. Wybór odpowiedniego napędu ma kluczowe znaczenie dla efektywności działania maszyny. Nie można również zapomnieć o systemach sterowania, które pozwalają na precyzyjne zarządzanie procesem produkcji. Współczesne maszyny często wyposażone są w zaawansowane technologie, takie jak programowalne sterowniki logiczne (PLC) czy interfejsy HMI, które umożliwiają łatwą obsługę i monitorowanie pracy urządzenia.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych kluczową rolę odgrywają materiały, które muszą charakteryzować się wysoką jakością oraz odpowiednimi właściwościami mechanicznymi. Najczęściej stosowanym materiałem jest stal, która ze względu na swoją wytrzymałość i elastyczność znajduje zastosowanie w wielu elementach konstrukcyjnych. Stal nierdzewna jest również popularna w branżach wymagających odporności na korozję, takich jak przemysł spożywczy czy chemiczny. Oprócz stali, w budowie maszyn wykorzystuje się także aluminium, które jest lekkie i łatwe do obróbki, co czyni je idealnym materiałem do produkcji komponentów o skomplikowanych kształtach. W niektórych przypadkach stosuje się także tworzywa sztuczne, które mogą być używane do produkcji części o niskich wymaganiach wytrzymałościowych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

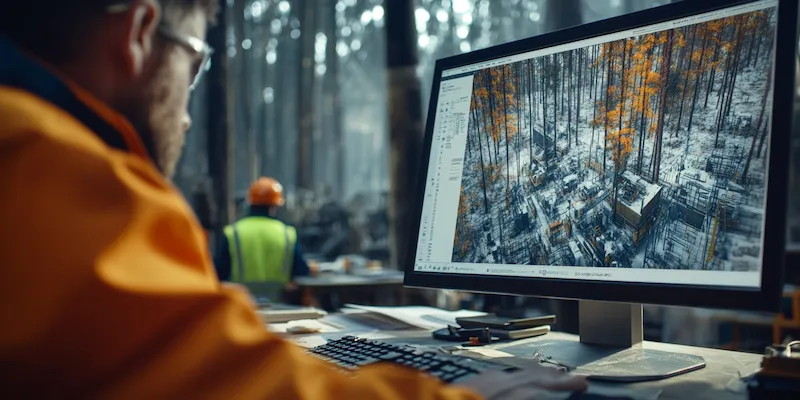

W dzisiejszych czasach technologie wykorzystywane w budowie maszyn produkcyjnych ewoluują w szybkim tempie, co pozwala na zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jedną z najważniejszych innowacji jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesie produkcji. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie większej powtarzalności oraz szybkości wykonywanych operacji. Kolejną technologią są systemy CAD/CAM, które umożliwiają projektowanie oraz programowanie maszyn w sposób zintegrowany. Dzięki nim inżynierowie mogą tworzyć skomplikowane modele 3D oraz generować ścieżki narzędziowe dla obrabiarek numerycznych. Warto również wspomnieć o technologii druku 3D, która zyskuje na popularności w produkcji prototypów oraz części zamiennych. Umożliwia ona szybkie wytwarzanie komponentów o skomplikowanych kształtach bez potrzeby stosowania tradycyjnych metod obróbczych.

Jakie są najważniejsze zasady projektowania maszyn produkcyjnych

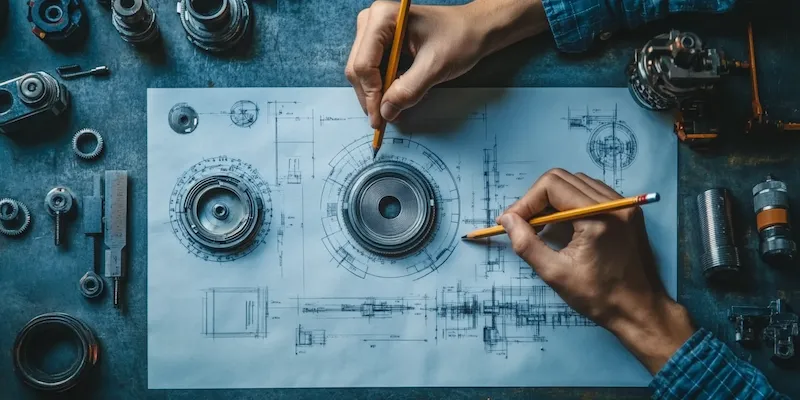

Projektowanie maszyn produkcyjnych to proces wymagający przestrzegania wielu zasad i norm, które mają na celu zapewnienie ich funkcjonalności oraz bezpieczeństwa użytkowników. Przede wszystkim należy uwzględnić ergonomię pracy, co oznacza dostosowanie maszyny do potrzeb operatora oraz minimalizację ryzyka wystąpienia urazów. Ważne jest także zaprojektowanie maszyny w taki sposób, aby była łatwa w obsłudze i konserwacji. Kolejnym kluczowym aspektem jest trwałość konstrukcji – projektanci muszą przewidzieć różnorodne warunki pracy oraz potencjalne obciążenia, którym maszyna będzie poddawana. Niezwykle istotne jest również przestrzeganie norm jakościowych i bezpieczeństwa obowiązujących w danej branży, co może obejmować zarówno standardy krajowe, jak i międzynarodowe.

Jakie są etapy budowy maszyn produkcyjnych w praktyce

Budowa maszyn produkcyjnych to proces składający się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest faza koncepcyjna, w której definiowane są cele projektu oraz wymagania techniczne. Na tym etapie inżynierowie i projektanci współpracują z klientami, aby zrozumieć ich potrzeby i oczekiwania. Następnie przechodzi się do fazy projektowania, gdzie powstają szczegółowe rysunki techniczne oraz modele 3D. W tej fazie wykorzystywane są zaawansowane narzędzia CAD, które pozwalają na wizualizację maszyny oraz symulację jej działania. Po zakończeniu projektowania następuje etap produkcji, który obejmuje zarówno obróbkę materiałów, jak i montaż poszczególnych komponentów. W trakcie tego etapu niezwykle istotne jest zapewnienie wysokiej jakości wykonania, co może wymagać przeprowadzenia licznych testów i kontroli jakości. Ostatnim etapem jest uruchomienie maszyny oraz szkolenie operatorów, które ma na celu zapewnienie prawidłowego użytkowania oraz konserwacji urządzenia.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na czas realizacji projektu oraz jego efektywność. Jednym z najczęstszych problemów jest niedostateczna komunikacja między zespołem projektowym a klientem, co może prowadzić do nieporozumień dotyczących wymagań technicznych czy funkcji maszyny. Innym istotnym wyzwaniem jest zarządzanie czasem i zasobami – często zdarza się, że terminy są napięte, a dostępność materiałów ograniczona, co może prowadzić do opóźnień w realizacji projektu. Problemy mogą również wynikać z błędów w projektowaniu lub niewłaściwego doboru materiałów, co może skutkować awariami lub koniecznością wprowadzenia kosztownych poprawek. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem – niewłaściwie zaprojektowane maszyny mogą stwarzać zagrożenie dla operatorów.

Jakie są nowoczesne trendy w budowie maszyn produkcyjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn produkcyjnych, co wpływa na sposób ich projektowania i realizacji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wiele firm inwestuje w roboty przemysłowe oraz systemy automatycznego transportu materiałów, co przyczynia się do poprawy efektywności linii produkcyjnych. Kolejnym istotnym trendem jest zastosowanie technologii cyfrowych, takich jak Internet Rzeczy (IoT) czy sztuczna inteligencja (AI), które umożliwiają zbieranie danych z maszyn i ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności oraz przewidywanie awarii, co pozwala na szybsze podejmowanie decyzji dotyczących konserwacji czy optymalizacji procesów. Również rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania oraz produkcji części zamiennych, co może znacznie skrócić czas realizacji projektów.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Praca przy budowie maszyn produkcyjnych wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową rolę odgrywa znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na odpowiednie dobieranie komponentów oraz projektowanie trwałych konstrukcji. Umiejętności związane z obsługą programów CAD są niezbędne dla projektantów, którzy muszą potrafić tworzyć precyzyjne rysunki techniczne oraz modele 3D. Warto również posiadać umiejętności analityczne, które pozwalają na ocenę wydajności maszyn oraz identyfikację potencjalnych problemów. Dodatkowo znajomość systemów automatyki oraz programowania PLC staje się coraz bardziej pożądana na rynku pracy, ponieważ wiele nowoczesnych maszyn opiera się na zaawansowanych systemach sterowania. Nie można również zapominać o umiejętnościach interpersonalnych – praca w zespole oraz efektywna komunikacja są kluczowe dla sukcesu projektów budowy maszyn produkcyjnych.

Jakie są perspektywy rozwoju branży budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych ma przed sobą obiecujące perspektywy rozwoju, które wynikają z rosnącego zapotrzebowania na innowacyjne rozwiązania technologiczne oraz automatyzację procesów przemysłowych. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności i redukcji kosztów operacyjnych, inwestycje w nowoczesne maszyny stają się priorytetem. Ponadto globalizacja rynku sprawia, że firmy muszą dostosowywać swoje produkty do różnych potrzeb klientów na całym świecie, co wymaga elastyczności i innowacyjności w projektowaniu maszyn. Rozwój technologii cyfrowych, takich jak sztuczna inteligencja czy analiza danych, otwiera nowe możliwości dla producentów maszyn, umożliwiając im tworzenie bardziej zaawansowanych i inteligentnych urządzeń. Warto również zauważyć rosnącą świadomość ekologiczną społeczeństwa, która wpływa na wybór materiałów oraz procesy produkcyjne – coraz więcej firm stawia na rozwiązania przyjazne dla środowiska.

Jakie są przykłady zastosowań maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu różnych branżach przemysłowych, co podkreśla ich wszechstronność i znaczenie dla współczesnej gospodarki. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz obróbki części metalowych – roboty przemysłowe wykonują precyzyjne operacje spawania czy malowania karoserii samochodowych. W branży spożywczej maszyny wykorzystywane są do pakowania produktów oraz ich przetwarzania – linie produkcyjne automatyzują procesy takie jak napełnianie butelek czy etykietowanie opakowań. Przemysł elektroniczny korzysta z zaawansowanych technologii montażu powierzchniowego (SMT), gdzie specjalistyczne maszyny układają komponenty elektroniczne na płytkach PCB z niezwykłą precyzją. W sektorze tekstylnym maszyny służą do szycia odzieży oraz obróbki materiałów – automatyczne urządzenia znacznie przyspieszają procesy produkcyjne i poprawiają jakość wyrobów końcowych. Również przemysł chemiczny korzysta z różnorodnych maszyn do mieszania substancji czy pakowania gotowych produktów chemicznych.