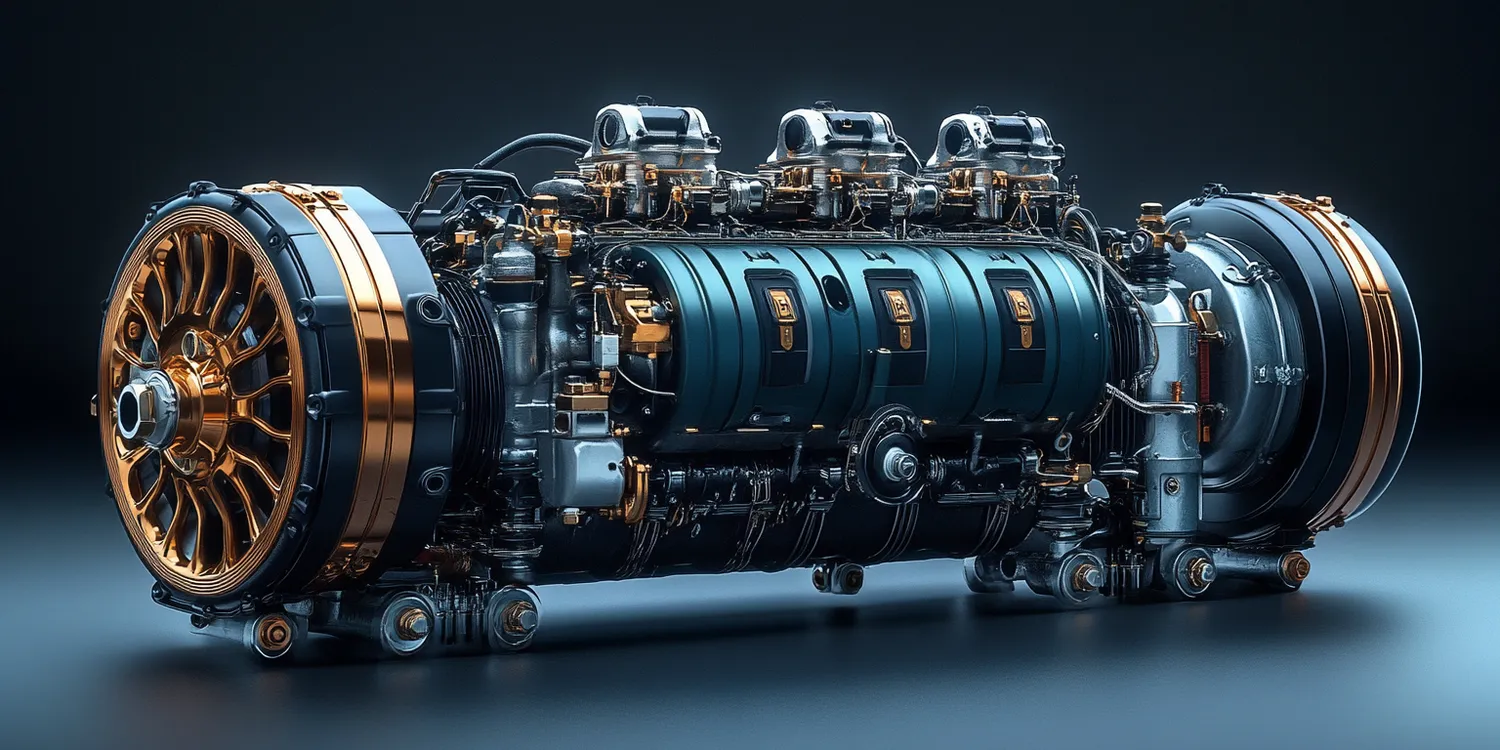

Kompresory to urządzenia mechaniczne, które mają na celu zwiększenie ciśnienia gazu poprzez zmniejszenie jego objętości. W praktyce oznacza to, że kompresory są wykorzystywane w wielu branżach, od przemysłu po codzienne zastosowania domowe. Działanie kompresora opiera się na zasadzie sprężania gazu, co prowadzi do wzrostu jego ciśnienia. Wyróżniamy różne typy kompresorów, w tym tłokowe, śrubowe oraz wirnikowe, z których każdy ma swoje unikalne zastosowanie i charakterystyki. Kompresory tłokowe są najczęściej spotykane w małych warsztatach oraz w domowych zastosowaniach, ponieważ charakteryzują się prostą budową i stosunkowo niskimi kosztami eksploatacji. Z kolei kompresory śrubowe są bardziej zaawansowane technologicznie i znajdują zastosowanie w przemyśle ciężkim, gdzie wymagana jest ciągła praca oraz duża wydajność.

Jakie są główne zastosowania kompresorów w różnych branżach

Kompresory znajdują szerokie zastosowanie w wielu branżach i dziedzinach życia. W przemyśle budowlanym służą do zasilania narzędzi pneumatycznych, takich jak młoty udarowe czy wkrętarki, co znacznie przyspiesza prace budowlane i remontowe. W sektorze motoryzacyjnym kompresory są wykorzystywane do pompowania opon oraz jako element systemów klimatyzacyjnych w pojazdach. W przemyśle spożywczym kompresory odgrywają kluczową rolę w procesach pakowania oraz transportu produktów, gdzie wymagane jest utrzymanie odpowiednich warunków higienicznych. W medycynie natomiast kompresory są używane do dostarczania tlenu pacjentom oraz w różnych procedurach terapeutycznych. Oprócz tego, kompresory znajdują zastosowanie w systemach chłodniczych oraz klimatyzacyjnych, gdzie ich zadaniem jest sprężanie czynnika chłodniczego, co pozwala na efektywne obniżenie temperatury powietrza.

Jakie są różnice między różnymi typami kompresorów

Wybór odpowiedniego typu kompresora zależy od specyfiki zastosowania oraz wymagań użytkownika. Kompresory tłokowe działają na zasadzie ruchu tłoka wewnątrz cylindra, co powoduje sprężanie powietrza. Są one idealne do mniejszych prac oraz tam, gdzie nie jest wymagana ciągła praca. Z kolei kompresory śrubowe wykorzystują dwa wirniki do sprężania powietrza, co pozwala na uzyskanie wyższej wydajności i ciśnienia. Te urządzenia są często stosowane w przemyśle, gdzie wymagane jest stałe zasilanie narzędzi pneumatycznych przez dłuższy czas. Kompresory wirnikowe działają na podobnej zasadzie jak śrubowe, ale wykorzystują wirniki o innej konstrukcji. Charakteryzują się one dużą wydajnością i cichą pracą, co czyni je idealnym rozwiązaniem dla zakładów przemysłowych oraz laboratoriów.

Jakie czynniki wpływają na wybór odpowiedniego kompresora

Wybór odpowiedniego kompresora powinien być dokładnie przemyślany i oparty na kilku kluczowych czynnikach. Przede wszystkim należy określić wymagane ciśnienie robocze oraz wydajność powietrza, które będzie potrzebne do zasilania narzędzi lub urządzeń. Ważnym aspektem jest także częstotliwość użytkowania; jeśli planujemy intensywne korzystanie z kompresora przez dłuższy czas, warto zainwestować w model o wyższej wydajności i trwałości. Kolejnym czynnikiem jest dostępna przestrzeń; niektóre kompresory zajmują więcej miejsca niż inne, dlatego warto zwrócić uwagę na ich rozmiary oraz sposób montażu. Koszt zakupu oraz późniejszej eksploatacji również odgrywa istotną rolę; tańsze modele mogą być mniej wydajne i wymagać częstszej konserwacji.

Jakie są najczęstsze problemy z kompresorami i ich rozwiązania

Kompresory, jak każde urządzenia mechaniczne, mogą napotykać różne problemy podczas użytkowania. Jednym z najczęstszych problemów jest nadmierne nagrzewanie się urządzenia, co może prowadzić do jego uszkodzenia. Przyczyną tego zjawiska może być niewłaściwa wentylacja lub zbyt intensywna praca bez przerw. Aby temu zapobiec, warto regularnie sprawdzać stan filtrów powietrza oraz zapewnić odpowiednią cyrkulację powietrza wokół kompresora. Innym częstym problemem jest wyciek powietrza, który może występować w wyniku zużycia uszczelek lub połączeń. W takim przypadku konieczne jest dokładne sprawdzenie wszystkich elementów układu pneumatycznego i wymiana uszkodzonych części. Problemy z ciśnieniem roboczym również mogą występować; jeśli ciśnienie jest zbyt niskie, może to oznaczać, że kompresor nie działa prawidłowo lub że istnieje zator w układzie.

Jakie akcesoria i dodatki warto mieć przy kompresorze

Aby maksymalnie wykorzystać możliwości kompresora, warto zaopatrzyć się w odpowiednie akcesoria i dodatki. Jednym z podstawowych elementów jest wąż pneumatyczny, który umożliwia podłączenie narzędzi do kompresora. Wybierając wąż, należy zwrócić uwagę na jego długość oraz średnicę, aby zapewnić optymalny przepływ powietrza. Kolejnym ważnym akcesorium są narzędzia pneumatyczne, takie jak pistolety do malowania, klucze udarowe czy młoty pneumatyczne. Dzięki nim można znacznie zwiększyć efektywność pracy oraz uzyskać lepsze rezultaty. Warto również pomyśleć o filtrach powietrza oraz separatorach wody, które pomagają utrzymać czystość sprężonego powietrza i chronią narzędzia przed uszkodzeniem. Dodatkowo, manometry i zawory regulacyjne pozwalają na precyzyjne kontrolowanie ciśnienia roboczego, co jest istotne dla wielu zastosowań przemysłowych.

Jak dbać o kompresor, aby służył przez długi czas

Aby kompresor mógł służyć przez długi czas bezawaryjnie, konieczna jest regularna konserwacja oraz odpowiednia pielęgnacja urządzenia. Pierwszym krokiem jest regularne czyszczenie filtrów powietrza; ich zanieczyszczenie może prowadzić do obniżenia wydajności oraz przegrzewania się kompresora. Warto również sprawdzać poziom oleju w urządzeniach wymagających smarowania; niski poziom oleju może prowadzić do szybkiego zużycia elementów mechanicznych. Kolejnym istotnym aspektem jest kontrola stanu uszczelek oraz połączeń; ich zużycie może prowadzić do wycieków powietrza i obniżenia efektywności pracy. Regularne przeglądy techniczne powinny obejmować także sprawdzenie stanu zbiornika na sprężone powietrze; korozja wewnętrzna może być niebezpieczna i prowadzić do awarii. Oprócz tego warto pamiętać o odpowiednim przechowywaniu kompresora; powinien być on umieszczony w suchym miejscu, chronionym przed ekstremalnymi temperaturami oraz wilgocią.

Jakie są nowoczesne technologie stosowane w kompresorach

Nowoczesne technologie znacząco wpłynęły na rozwój kompresorów, co pozwala na osiąganie coraz lepszych wyników w zakresie wydajności i efektywności energetycznej. Wiele współczesnych modeli wyposażonych jest w systemy sterowania elektronicznego, które umożliwiają automatyczne dostosowywanie parametrów pracy do aktualnych potrzeb użytkownika. Dzięki temu możliwe jest oszczędzanie energii oraz minimalizowanie kosztów eksploatacji. Ponadto nowoczesne kompresory często posiadają funkcje monitorowania stanu technicznego urządzenia; dzięki temu użytkownik może na bieżąco śledzić parametry pracy i reagować na ewentualne nieprawidłowości. Innowacyjne materiały używane do produkcji elementów kompresora przyczyniają się do zwiększenia ich trwałości oraz odporności na korozję.

Jakie są koszty zakupu i eksploatacji kompresorów

Koszty zakupu i eksploatacji kompresorów mogą się znacznie różnić w zależności od ich typu, wydajności oraz przeznaczenia. Na rynku dostępne są zarówno tanie modele tłokowe, które można nabyć za kilka tysięcy złotych, jak i droższe kompresory śrubowe czy wirnikowe, których ceny mogą sięgać kilkudziesięciu tysięcy złotych. Warto jednak pamiętać, że cena zakupu to tylko część całkowitych kosztów związanych z posiadaniem kompresora; istotne są również koszty eksploatacji takie jak zużycie energii elektrycznej, serwisowanie czy wymiana części eksploatacyjnych. Kompresory o wyższej wydajności mogą generować większe koszty energii, ale jednocześnie oferują lepszą efektywność pracy i krótszy czas realizacji zadań. Dlatego przed podjęciem decyzji o zakupie warto dokładnie przeanalizować swoje potrzeby oraz przewidywane koszty eksploatacji danego modelu.

Jakie są przyszłe kierunki rozwoju technologii kompresorów

Przyszłość technologii kompresorów zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań inżynieryjnych oraz rosnącemu naciskowi na efektywność energetyczną i ochronę środowiska. W miarę jak przemysł staje się coraz bardziej zautomatyzowany, oczekuje się dalszego wzrostu zastosowania inteligentnych systemów zarządzania pracą kompresorów, które będą mogły samodzielnie dostosowywać parametry pracy do zmieniających się warunków operacyjnych. Technologie sprężania bezolejowego będą nadal rozwijane, co pozwoli na jeszcze szersze zastosowanie kompresorów w branżach wymagających wysokiej jakości sprężonego powietrza. W kontekście ochrony środowiska coraz większy nacisk kładzie się na redukcję emisji hałasu oraz zużycia energii; dlatego nowe modele będą projektowane z myślą o cichszej pracy oraz niższym zużyciu energii elektrycznej. Również rozwój materiałów o wysokiej wytrzymałości i odporności na korozję przyczyni się do zwiększenia trwałości urządzeń oraz ich efektywności operacyjnej.